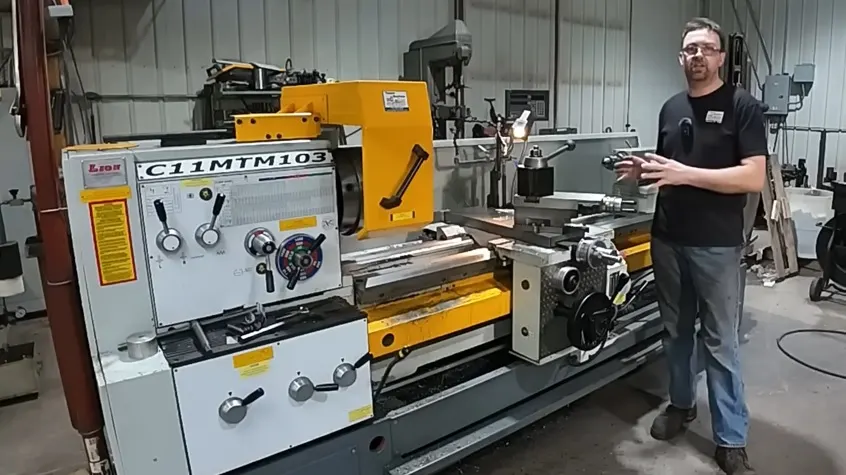

Mesin pemotong atau cutting machine merupakan peralatan industri yang digunakan untuk memotong berbagai jenis material seperti logam, plastik, kayu, maupun bahan lainnya sesuai dengan ukuran yang diinginkan. Mesin ini berperan penting dalam proses produksi karena mampu meningkatkan ketepatan pemotongan, mempercepat pekerjaan, dan mengurangi kesalahan yang sering terjadi pada pemotongan manual.

Proses pembuatan mesin pemotong diawali dengan tahap perencanaan dan perancangan. Pada tahap ini ditentukan jenis material yang akan dipotong, kapasitas mesin, ukuran potong, serta sistem pemotongan yang digunakan, seperti pisau, mata gergaji, atau piringan potong. Perancangan dilakukan menggunakan gambar teknik agar struktur dan sistem kerja mesin dapat berfungsi secara optimal dan aman.

Tahap berikutnya adalah pemilihan material dan komponen. Rangka mesin umumnya dibuat dari baja atau besi yang memiliki kekuatan tinggi untuk menopang beban dan getaran selama proses pemotongan. Komponen utama yang digunakan meliputi motor penggerak, sistem transmisi, mata potong, poros, serta pelindung keselamatan untuk menjaga keamanan operator.

Setelah bahan dan komponen siap, dilakukan proses pembuatan dan perakitan mesin. Rangka mesin dibuat melalui proses pemotongan, pengeboran, dan pengelasan sesuai dengan desain yang telah ditentukan. Selanjutnya dilakukan pemasangan motor, sistem transmisi, serta mata potong dengan tingkat ketelitian yang tinggi agar mesin dapat bekerja secara stabil dan menghasilkan potongan yang presisi.

Tahap akhir dalam pembuatan mesin pemotong adalah pengujian dan penyetelan. Mesin diuji untuk memastikan hasil potongan sesuai ukuran, kecepatan pemotongan stabil, serta sistem pengaman berfungsi dengan baik. Apabila ditemukan ketidaksesuaian, dilakukan penyetelan ulang hingga mesin siap digunakan dalam proses produksi.

Secara keseluruhan, pembuatan mesin pemotong memerlukan perencanaan yang matang, pemilihan material yang tepat, serta proses perakitan dan pengujian yang teliti. Dengan kualitas pembuatan yang baik, mesin pemotong dapat menjadi alat yang efektif untuk menunjang efisiensi dan ketepatan kerja di berbagai bidang industri.