Pendahuluan

Mesin centrifuge merupakan salah satu peralatan penting dalam bidang industri, laboratorium, dan kesehatan. Mesin ini digunakan untuk memisahkan campuran berdasarkan perbedaan massa jenis dengan memanfaatkan gaya sentrifugal. Pembuatan mesin centrifuge yang tepat dan sesuai standar sangat diperlukan agar proses pemisahan dapat berlangsung secara efisien, aman, dan menghasilkan kualitas pemisahan yang optimal.

Pengertian Mesin Centrifuge

Mesin centrifuge adalah alat yang bekerja dengan prinsip pemutaran berkecepatan tinggi untuk menghasilkan gaya sentrifugal. Gaya ini menyebabkan partikel yang memiliki massa jenis lebih besar terdorong ke bagian luar, sedangkan partikel yang lebih ringan berada di bagian dalam. Proses ini banyak digunakan pada industri farmasi, kimia, makanan dan minuman, serta di laboratorium medis.

Tujuan Pembuatan Mesin Centrifuge

Pembuatan mesin centrifuge bertujuan untuk:

- Memisahkan zat padat dari cairan atau cairan dengan massa jenis berbeda.

- Meningkatkan efisiensi dan kecepatan proses pemisahan.

- Menghasilkan hasil pemisahan yang lebih bersih dan akurat.

- Mengurangi ketergantungan pada proses pemisahan manual.

- Menunjang kebutuhan penelitian dan produksi industri.

Komponen Utama Mesin Centrifuge

Mesin centrifuge tersusun atas beberapa komponen utama, antara lain:

- Motor penggerak, berfungsi menghasilkan putaran dengan kecepatan tinggi.

- Rotor, sebagai tempat wadah sampel yang berputar.

- Tabung atau bucket, berfungsi menampung bahan yang akan dipisahkan.

- Poros (shaft), meneruskan putaran dari motor ke rotor.

- Casing atau penutup, melindungi pengguna dari bagian yang berputar.

- Bearing, menopang poros agar putaran stabil.

- Panel kontrol, untuk mengatur kecepatan dan waktu putaran.

Proses Pembuatan Mesin Centrifuge

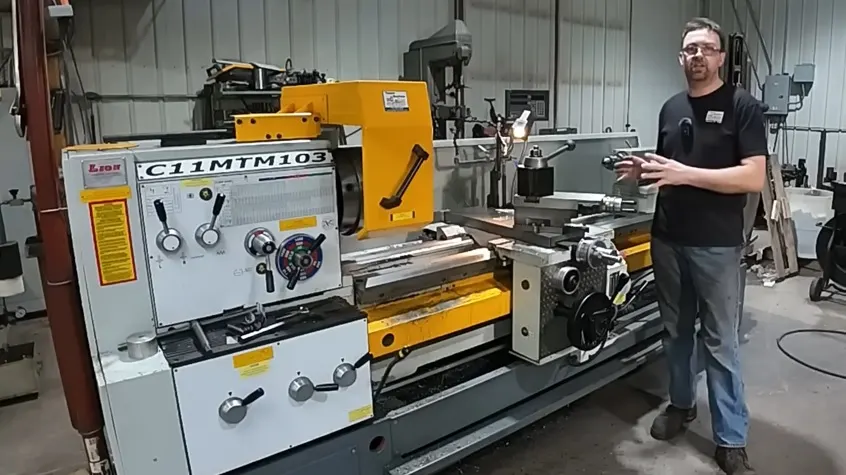

Proses pembuatan mesin centrifuge diawali dengan tahap perancangan desain yang meliputi kapasitas, kecepatan putar, dan jenis bahan yang akan dipisahkan. Selanjutnya dilakukan pemilihan material yang kuat dan tahan terhadap gaya sentrifugal, seperti baja atau aluminium untuk rotor, serta bahan pelindung untuk casing.

Tahap berikutnya adalah proses pembuatan komponen mekanik melalui pemesinan dan perakitan rangka. Motor penggerak dipasang dan disesuaikan dengan sistem transmisi yang digunakan. Setelah itu dilakukan pemasangan sistem kelistrikan dan panel kontrol. Mesin yang telah dirakit kemudian diuji coba untuk memastikan kestabilan putaran, keamanan, serta efektivitas proses pemisahan.

Cara Kerja Mesin Centrifuge

Cara kerja mesin centrifuge dimulai dengan memasukkan bahan ke dalam tabung atau wadah yang ditempatkan pada rotor. Ketika mesin dinyalakan, rotor akan berputar dengan kecepatan tinggi sehingga menghasilkan gaya sentrifugal. Partikel yang lebih berat akan terdorong ke bagian bawah atau luar tabung, sedangkan partikel yang lebih ringan berada di bagian atas. Setelah proses selesai, mesin dihentikan dan hasil pemisahan dapat diambil.

Keunggulan Mesin Centrifuge

Beberapa keunggulan mesin centrifuge antara lain:

- Proses pemisahan cepat dan efisien.

- Hasil pemisahan lebih bersih dan akurat.

- Dapat digunakan untuk berbagai jenis bahan.

- Mudah dioperasikan dengan sistem kontrol yang baik.

Penutup

Pembuatan mesin centrifuge memerlukan perencanaan yang matang serta ketelitian dalam pemilihan material dan proses perakitan. Dengan desain dan pembuatan yang tepat, mesin centrifuge dapat berfungsi secara optimal dan memberikan manfaat besar dalam berbagai bidang industri dan penelitian.